お久しぶりです。山下です。最近作っているものに熱中しすぎてブログを忘れていました。失礼。

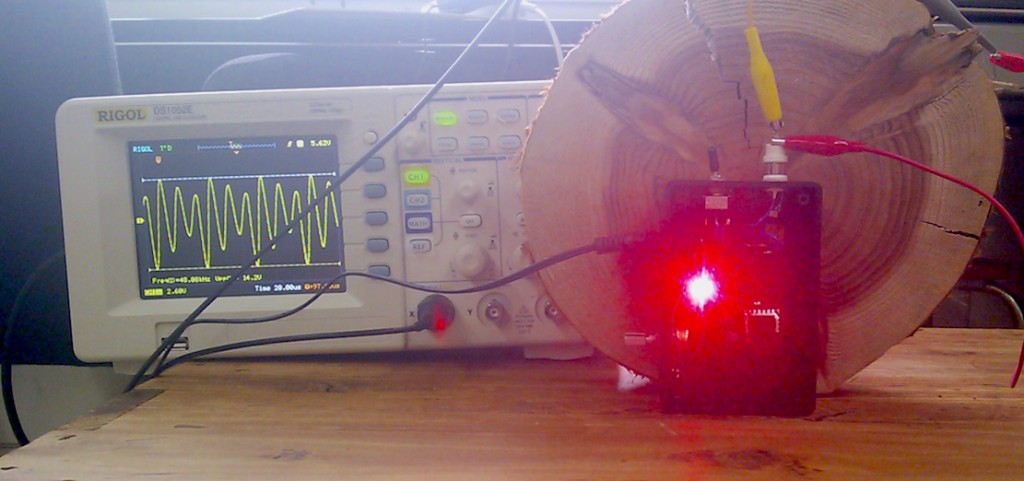

前からずっと言っていた無線給電ですが、安定して小電力を運べるようにりました。使い道も思いついたので、複製が容易なようにブレッドボードからプリント基板に移そうと思い立ちました。

プリント基板は今まで作ったことがなくて、漠然とハードルの高さを感じていましたが、やり始めてみると意外と気軽にできることがわかりました。今回は作り方を簡単にレポートします。飛ばし飛ばし書くので、廃液処理の方法等、他のサイトも参照してください。

1回目

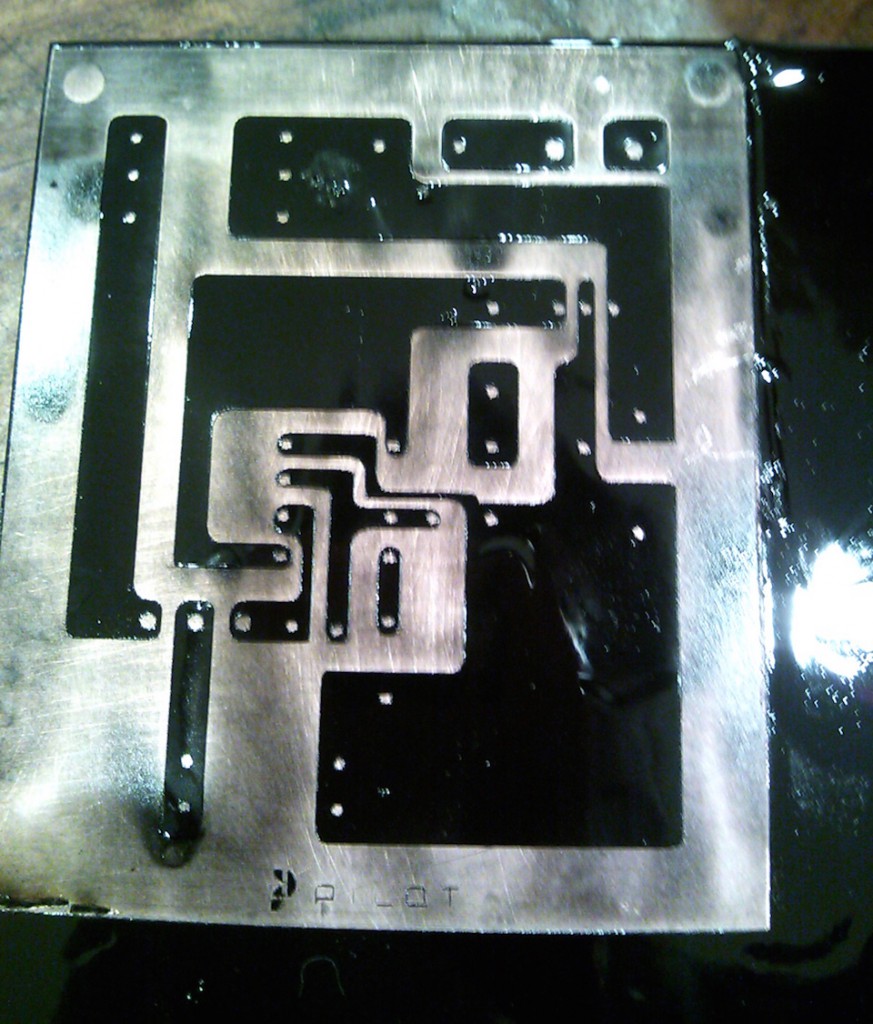

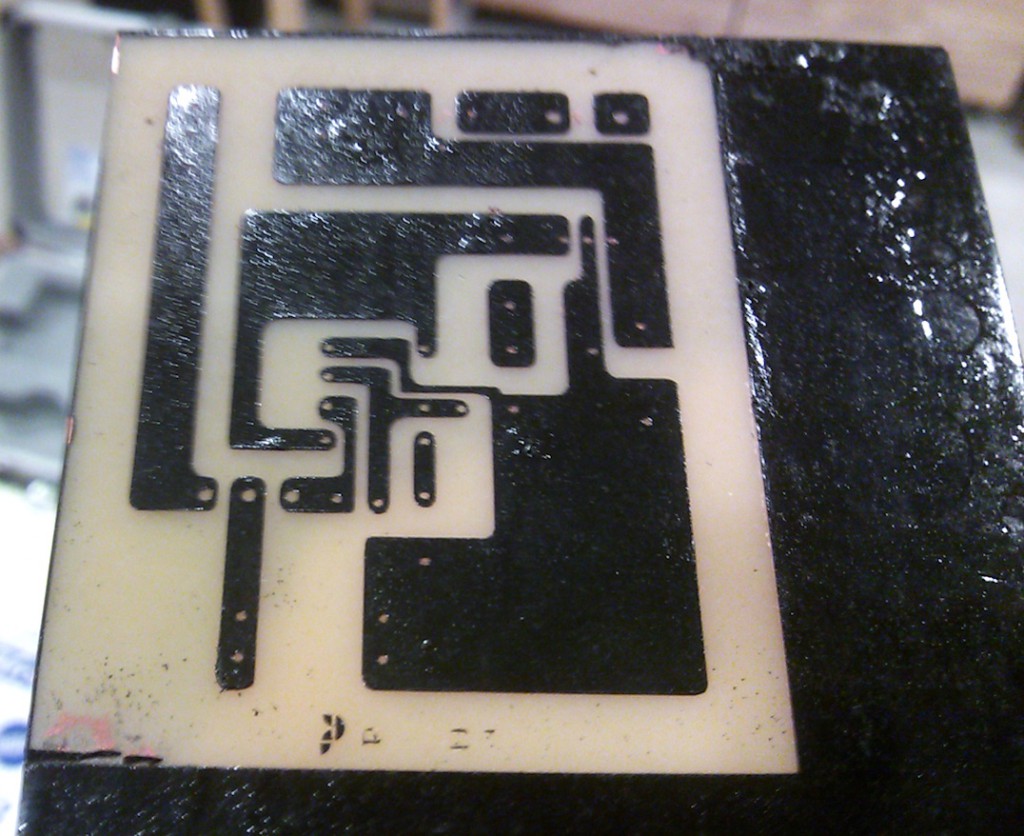

マスクの作成にはレーザーカッターを使ってみました。生基板(銅箔が貼ってあるベーク板)の一面に水性塗料をスプレーして、レーザーカッターでパターンを彫ると、彫った所の塗料だけが剥がれて、エッチングのマスクができます。

レーザーカッターは絶対に銅箔を切らないので、パワーの設定はやや強めに大雑把に設定して大丈夫そうです。ただ解像度を上げたり、スピードを落としたりして、銅箔に熱が当たりすぎると、銅箔がベーク板から剥がれることがありました。

最初のバージョンはデータをillustratorで作りました。良く見る基板パターンとはだいぶ違ったものになってしまいました。

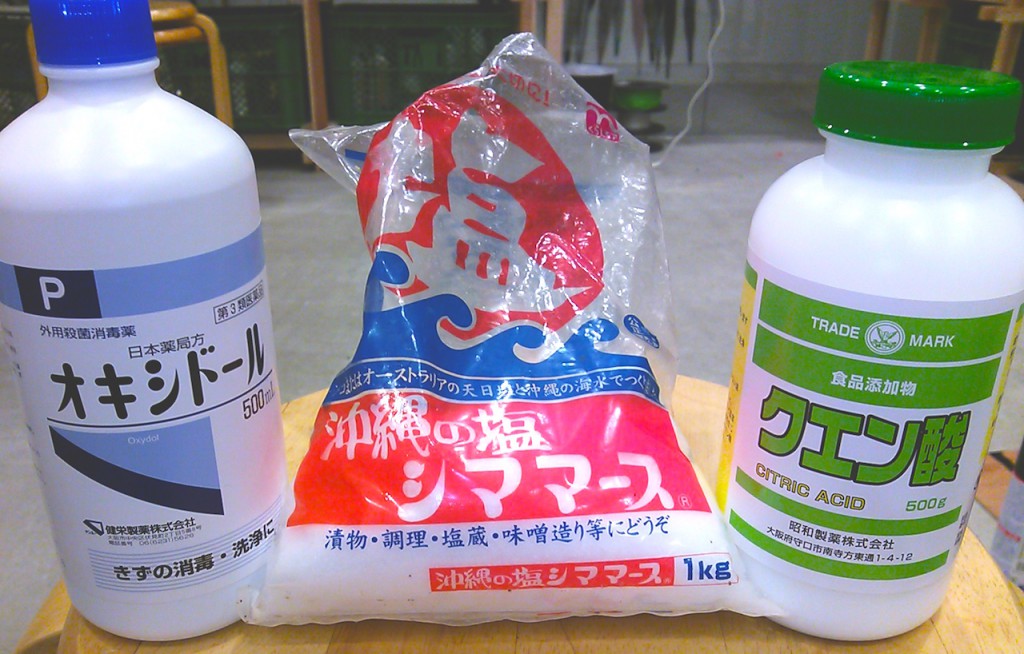

次は銅を溶かす溶液を作ります。薬局とスーパーで簡単に手に入るこの組み合わせでやってみました。

塩とクエン酸を1:4の割合で混ぜて、これをオキシドールに溶かし込みます。

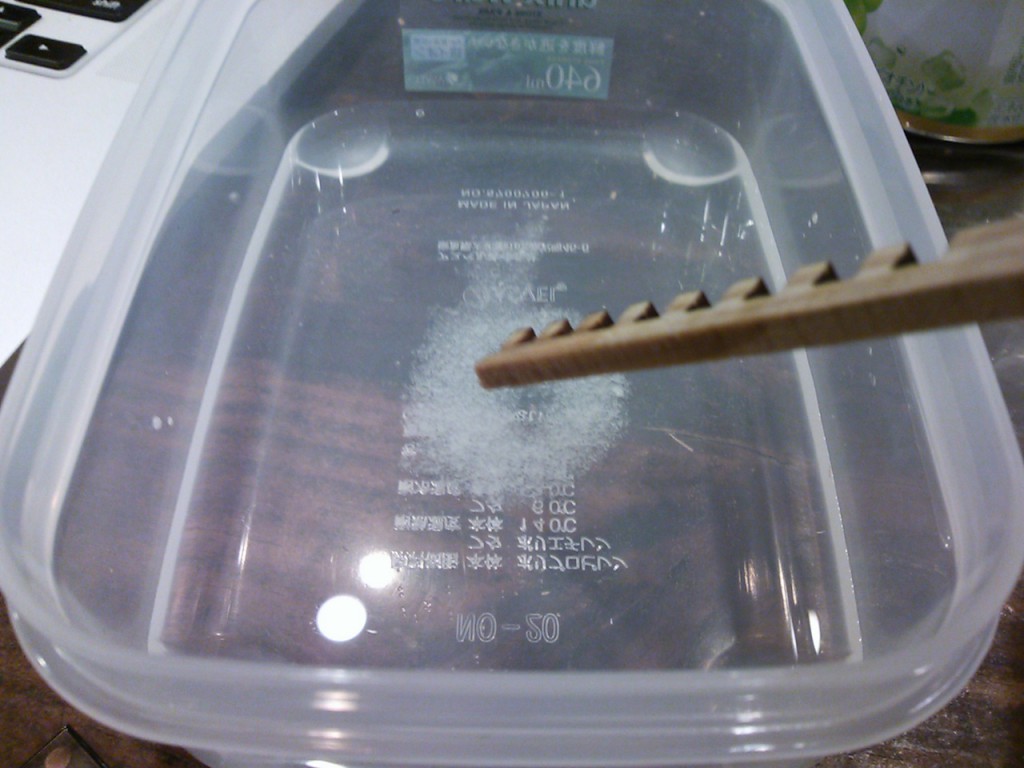

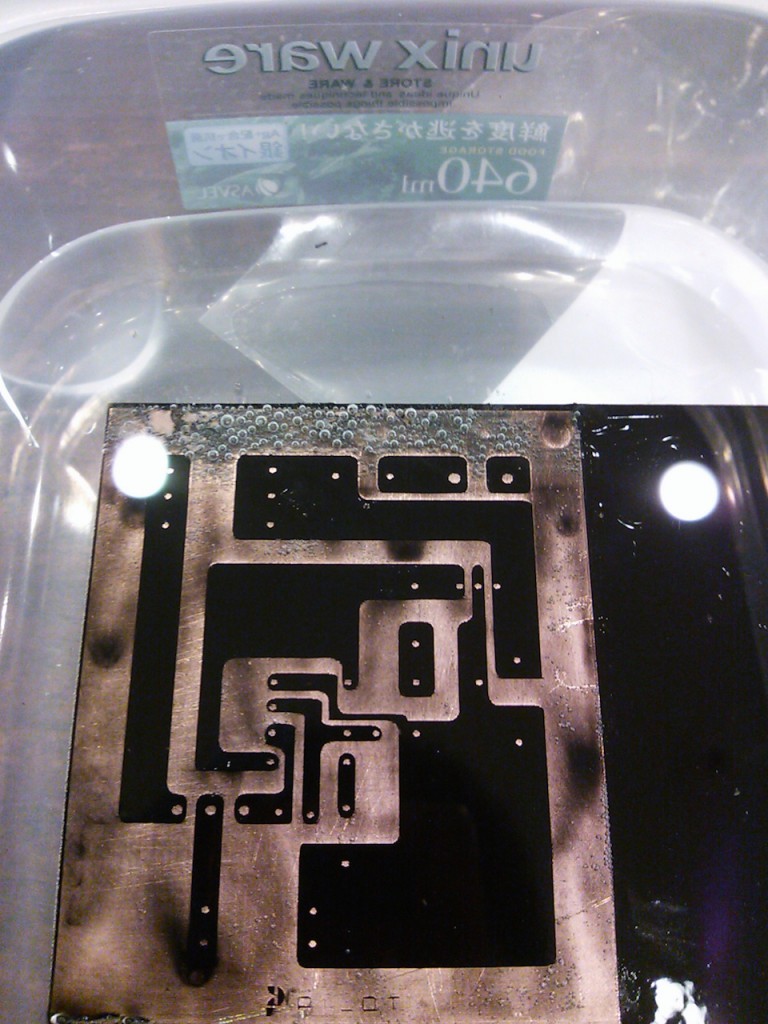

この溶液は金属を溶かすので、かならず非金属容器を使います。

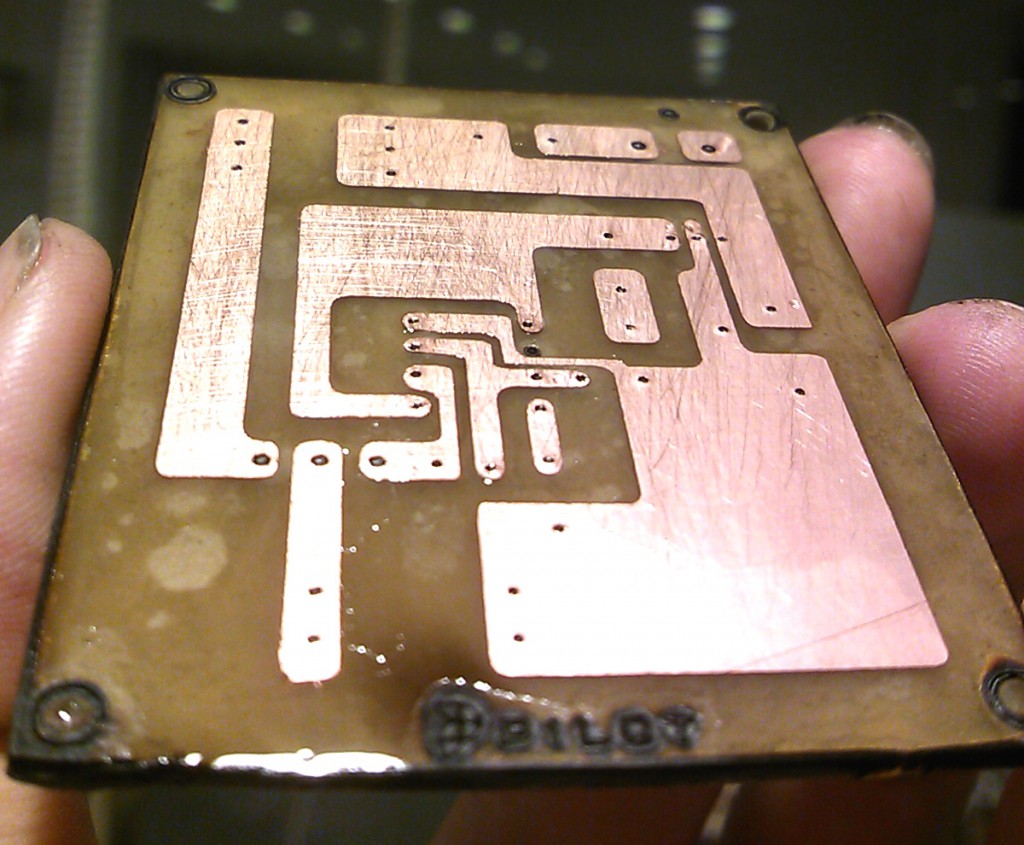

1回目はタッパーでやりました。時間も一時間くらいかかったし、液の色がエメラルドグリーンになるはずがきれいな青色だったので、多分何かしら失敗しているのですが、最後はうまくいきました。

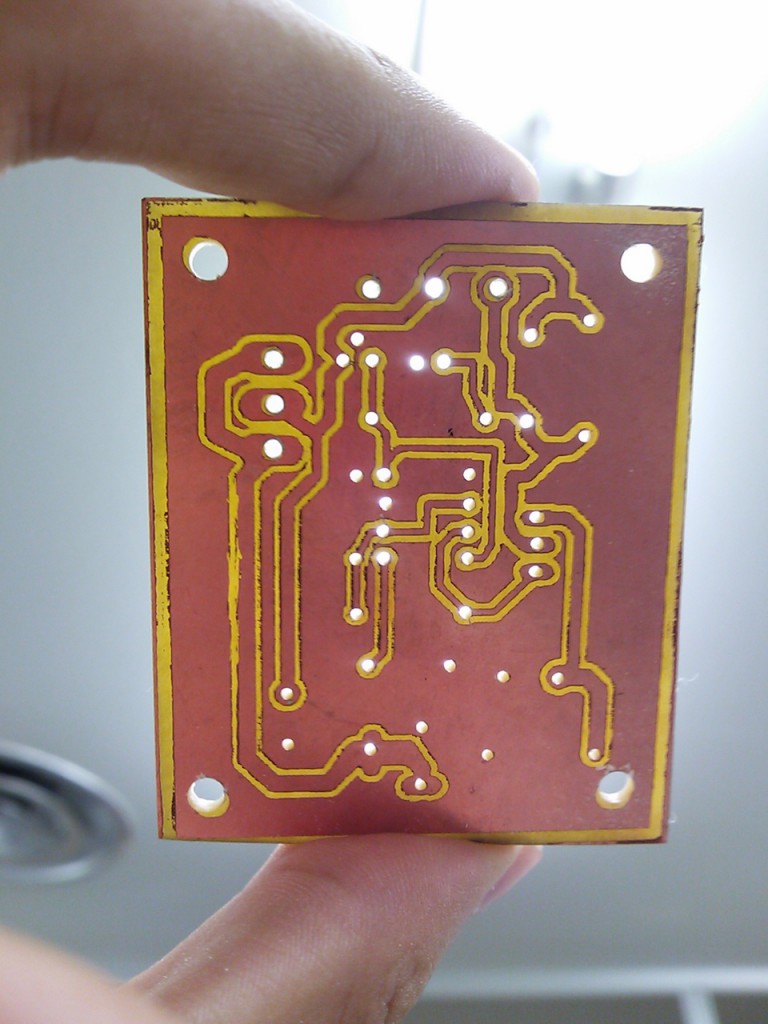

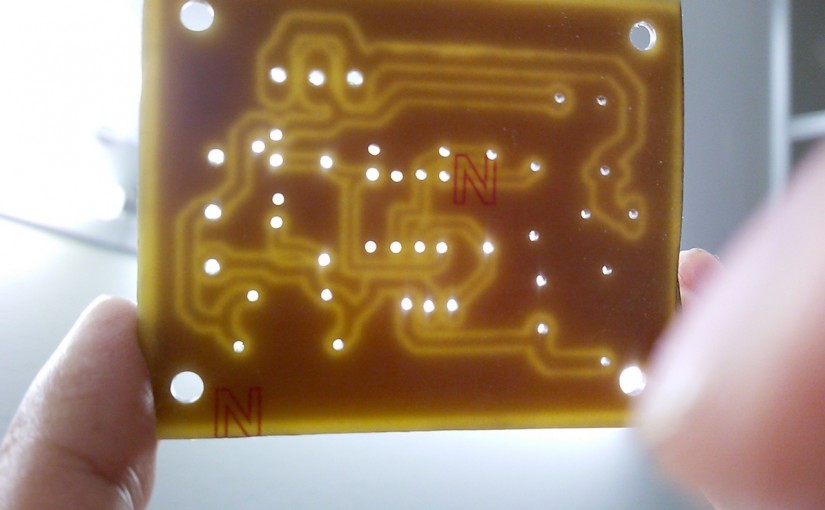

あとはラッカー薄め液でマスク塗料をはがしてやればOK。穴あけはレーザーカッターで試してみましたが芳しくありませんでした。穴が若干大きくなりすぎるのと、それでも穴が小さすぎて破片がうまく抜けてくれませんでした。

初めてにしてはとてもうまくいった、と喜んでいたのも束の間、実際に部品を半田付けしていくと、2つ大問題が発覚しました。

- 左右の反転を忘れていた!MOSFETやレギュレータを反対向きにつけたり、ICの足を反対側に折り曲げたりしてしのいだ…

- スカスカでかっこ悪い!配線にばかり気を取られて、部品の配置を考えていなかった。

2回目

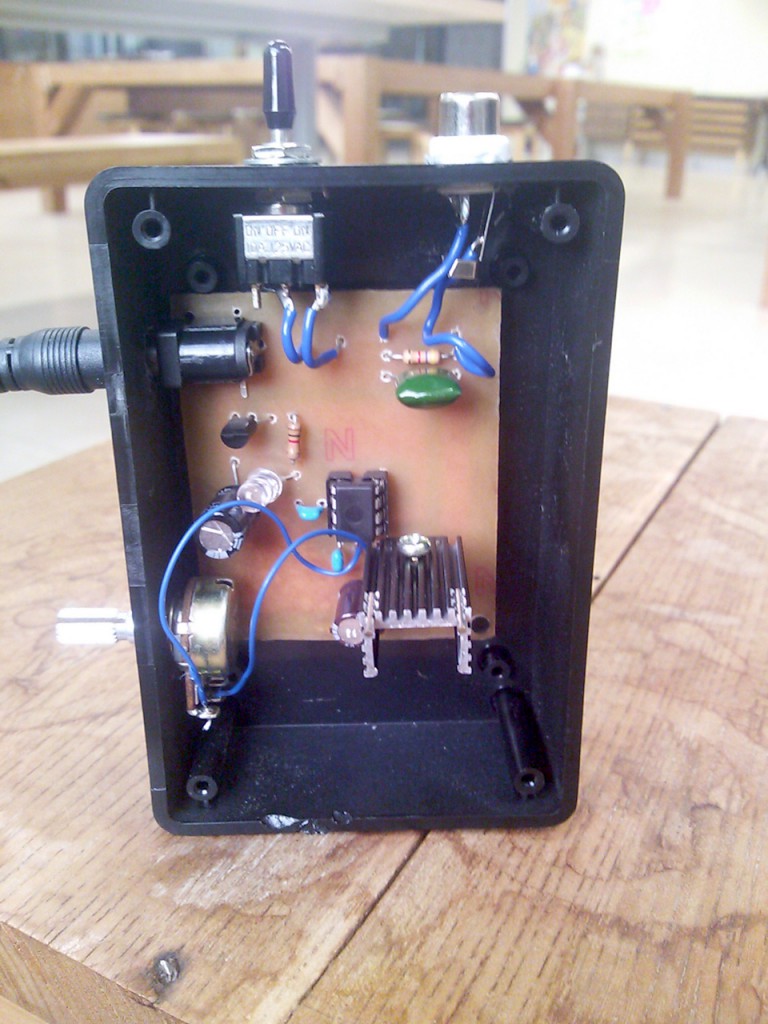

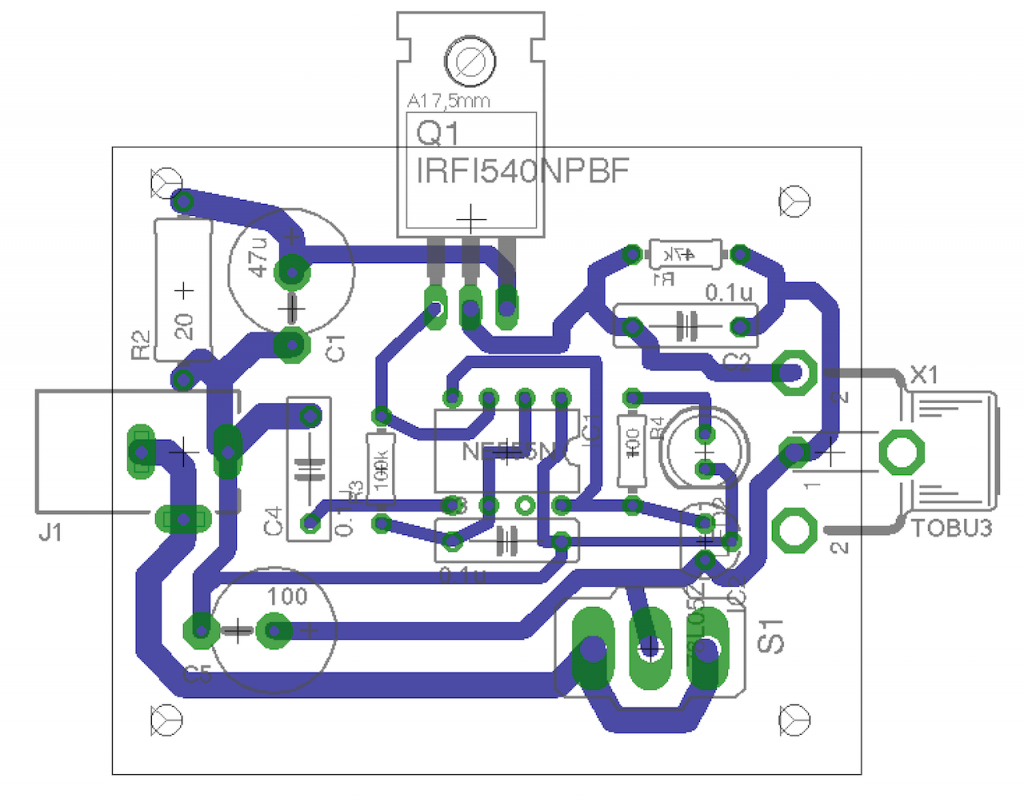

リベンジします。スカスカ問題を解決するため、専用のPCBデザインツール、Eagleを使いました。

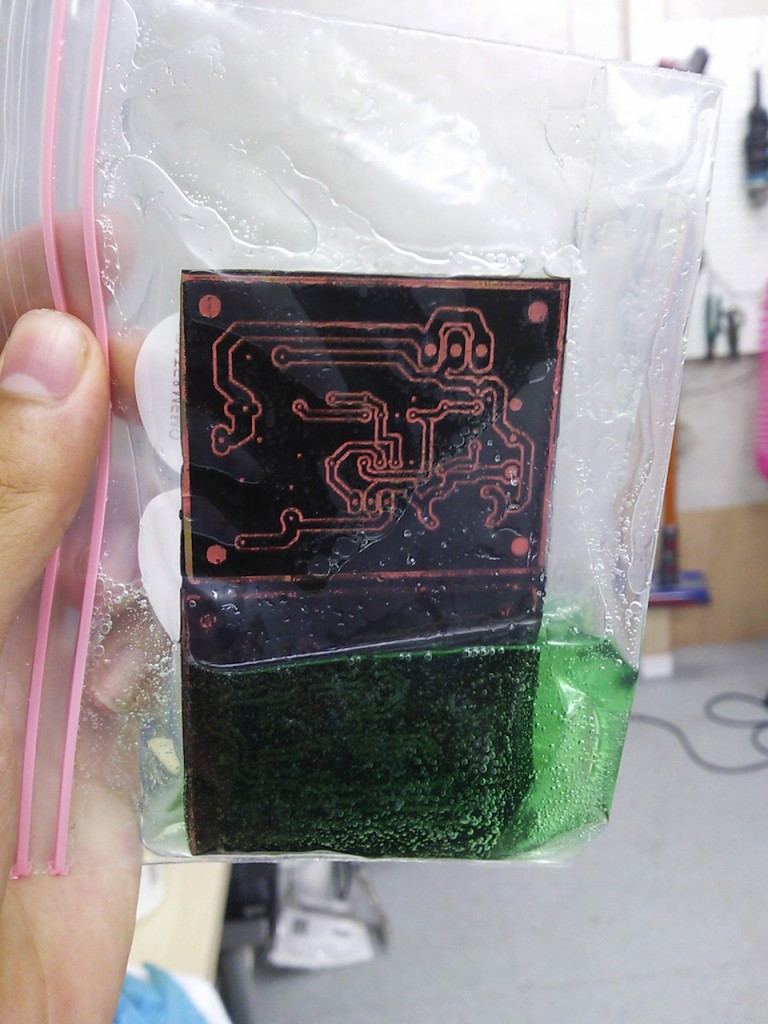

溶液作りでは、オキシドールの中に粉を入れると予想以上に大量に溶けるのと、飽和状態の見極めが難しいことが一回目にわかったので、大さじ2か3くらいの粉にオキシドールを少しづつかき混ぜながら注いでいきました。今回はきれいな緑色になりました。

今回はチャック付きの食品保存用の袋に入れて、ひたすら揉みました。溶液が熱を持つのがわかるので良いです。

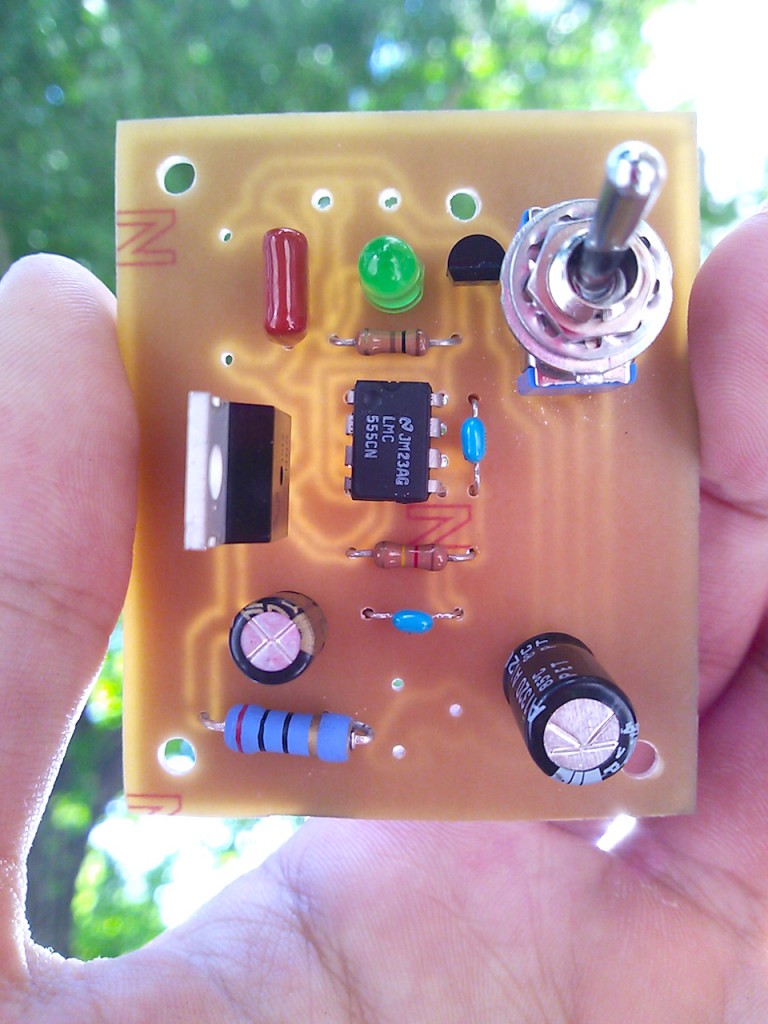

今回は最初からドリルで穴あけをしました。ドリルホルダーがなくて、全部インパクトでやったので腕がクタクタです。次のプロジェクトは表面実装にしよう。

とりあえず基板に直接乗る部品を実装してみたところ、依然ガラ空きな部分はあるものの、前回よりも遥かにシュッとしています。

今のところ発覚している問題は、少し絶縁の線を太く設定しすぎて、パッドが小さすぎたという点と、抵抗の穴の位置を一つだけ間違ったという点くらいです。あとは、動作チェックをして、上記の問題点を修正したら、基板デザインは完了です。

まとめ

基板をデザインするときに、実際に作ってみるというのはとても大事だと実感しました。試作段階ではスピードも重要なので、自分で作れるというのも大事です。

基板デザインができたら今度は工場で作ってもってキット化しようと考えています。全てが初めてやることなので勉強することがたくさんあります。

では、今日はこの辺で。

One thought on “はじめてのPCBデザインとエッチング”

コメントは停止中です。